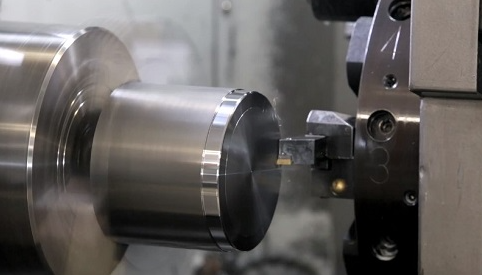

CNC ئايلىنىش جەريانىدا ھەممىمىز خىزمەت يۈزى يۈزى پاراڭلىشىش مەسىلىسىگە يولۇقتۇق.يېنىك پاراڭلىشىش قايتا ئىشلەشنى تەلەپ قىلىدۇ ، ئېغىر پاراڭلىشىش بىراك قىلىشنى كۆرسىتىدۇ.قانداق بىر تەرەپ قىلىنىشىدىن قەتئىينەزەر ، ئۇ بىر زىيان.مەشغۇلات يۈزىدىكى پاراڭنى قانداق يوقىتىش كېرەكCNC بۇرۇلۇش?

CNC بۇرۇلۇشتىكى مەشغۇلات يۈزىنىڭ پاراڭلىشىش ۋە تەۋرىنىشنى قانداق يوقىتىش كېرەك

CNC بۇرۇلۇشىدىكى مەشغۇلات يۈزىدىكى پاراڭلارنى يوقىتىش ئۈچۈن ، پاراڭلىشىشنىڭ سەۋەبىنى بىلىشىمىز كېرەك.

1. ماشىنا مەسىلىسى

ماشىنا قورالىنىڭ ئىككى خىل سەۋەبى بار.

.

(2) ماشىنىنىڭ ئۆزى ئۇزۇندىن بۇيان ئىشلىتىلگەن ، ئاسراش ۋاقتىدا ئەمەس ، ئىچكى بېزەك ۋە باشقا زاپچاسلار ئېغىر دەرىجىدە تاقىلىدۇ.

2. قوراللار

ماشىنا قورالىنىڭ تۆت خىل سەۋەبى بار.

(1) بۇرۇلۇش جەريانىدا قورال ئارام ئېلىش ۋاقتى بەك ئۇزۇن بولۇپ ، قاتتىقلىق يېتەرلىك ئەمەس.

(2) تىغ كىيگەن بولۇپ ، ئۆتكۈر ئەمەس.

(3) بۇرۇلۇش جەريانىدا ماشىنا قوراللىرىنىڭ پارامېتىرلىرىنى تاللاش ئەقىلگە مۇۋاپىق ئەمەس.

(4) تىغنىڭ ئۇچى ئەگمىسى بەك چوڭ.

3. ئەسەر ئەسەرلىرى مەسىلىسى

ئاسارە-ئەتىقىلەرنىڭ ئۈچ خىل سەۋەبى بار.

(1) ئەسەرنى ئايلاندۇرۇشنىڭ ماتېرىيالى بەك قاتتىق بولۇپ ، بۇرۇلۇشقا تەسىر كۆرسىتىدۇ.

(2) بۇرۇلۇش ئەسەرلىرى بەك ئۇزۇن ، بۇرۇلۇش جەريانىدا ئەسەر بەك قاتتىق ئەمەس.

(3) ئىنچىكە تام ئەسەرلىرى ئايلانما ئايلانغاندا يېتەرلىك قاتتىق ئەمەس.

بۇرۇلۇش جەريانىدا تەۋرىنىش كۆرۈلسە ، مەسىلىنى قانداق تۈگىتىش كېرەك؟

1. ئەسەر

ئالدى بىلەن ، ئەسەردە مەسىلە بار-يوقلۇقىنى تەكشۈرۈڭ.

.

(2) ئايلاندۇرماقچى بولغان ئەسەر بەك ئۇزۇن بولسا ، قورال ئىگىسىگە ئەگىشىڭ ، ئەسەرنىڭ مۇقىملىقىنى ئۆستۈرۈڭ.

(3) ئەگەر ئەسەر نېپىز تام بولسا ، قورالنى لايىھىلەپ ، ئايلانما ئايلانغاندا قاتتىقلىقنى يۇقىرى كۆتۈرگىلى بولىدۇ.

2. قورال

كېيىنكى قەدەمدە ، ئۇنىڭ قورال مەسىلىسى ياكى ئەمەسلىكىنى كۆرۈپ باقايلى.

(1) ئەگەر قورال ئارام ئېلىش ۋاقتى ئۇزارغان بولسا ، تۆۋەن قورالنىڭ ئارام ئېلىش ئورنىنى تەڭشىگىلى بولىدىغان-بولمايدىغانلىقىنى تەكشۈرۈڭ.ئەگەر ئۇنداق بولمىسا ، قورال ئارام ئېلىشنى تېخىمۇ يۇقىرى پولات بىلەن ئالماشتۇرۇڭ.ئەگەر زۆرۈر بولسا ، تەۋرىنىشكە قارشى قورالنى ئارام ئېلىڭ.

(2) تىغ كىيگەن بولسا ، تىغنى ئالماشتۇرۇڭ.

(3) سەۋەبى تاللانغان ماشىنا پارامېتىرلىرى ئەقىلگە سىغمايدىغان بولسا ، پروگراممىنى ئۆزگەرتىپ مۇۋاپىق پارامېتىرلارنى تاللاڭ.

(4) قورال ئۇچى ئەگمىسى بەك چوڭ ، تىغنى ئالماشتۇرۇش كېرەك.

3. ماشىنا قورالى

ئاخىرىدا ، ماشىنا قورالىدا مەسىلە بار-يوقلۇقى ۋە نامۇۋاپىق قورال ئۇچى ئىشلىتىلگەن-ئىشلىتىلمىگەنلىكىگە ھۆكۈم قىلىڭ

(1) نامۇۋاپىق ئۈستى ئىشلىتىلگەن بولسا ، ئىپادىسى ياخشى بولغان ئۈستىنى ئالماشتۇرۇش كېرەك.

(2) ئەگەر ماشىنا قورالىنىڭ ئۆزى بەك ئۇزۇن ئىشلىتىلگەن بولسا ھەمدە ئاسراش ۋاقتىدا بولمىسا ، ماشىنا سايمانلىرىنى ئاسراش خادىملىرى بىلەن ئالاقىلىشىپ ، ماشىنا سايمانلىرىنى رېمونت قىلىشقا توغرا كېلىدۇ.

ئەگەر مەسىلە بايقالمىسا قانداق قىلىش كېرەك؟

ئەگەر بىز يۇقارقى نۇقتىلارغا ئاساسەن ھېچقانداق مەسىلە تاپالمىساق ، يەنە نېمە قىلالايمىز؟ئۇ قورال تەڭشەشنىڭ تەۋرىنىش پرىنسىپى ئۈستىدىكى تەتقىقاتنى ئاساس قىلالايدۇ.ھازىر بىر تەرەپ قىلىش ئورنىغا قوللىنىلىدىغان بەزى كونكرېت ۋە ئەمەلىي ئۇسۇللار بار:

(1) تەۋرىنىشنى كەلتۈرۈپ چىقىرىدىغان قىسىملارنىڭ خىزمەت ئېغىرلىقىنى ئازايتىش ، ئىنېرتسىيە قانچە كىچىك بولسا شۇنچە ياخشى.

(2) غەلىتە ئەسەر ئۈچۈن مۇناسىپ قورال ياساش.

(3) ئەڭ چوڭ تەۋرىنىش بىلەن زاپچاسلارنى ئوڭشاڭ ياكى قىسىڭ ، مەسىلەن مەركىزى رامكا ، خىزمەت قەپەس قاتارلىقلار.

4.

(5) تىغ ۋە ئەسەرنىڭ ئايلىنىش يۆنىلىشى نۇقتىسىدىن.

(6) قورال شەكلى ۋە يەم بۇلۇڭىنى ئۆزگەرتىڭ ، قورال ئۇچى رادىئوسى قانچە كىچىك بولسا شۇنچە ياخشى ۋە كېسىش قارشىلىقىنى تۆۋەنلىتىدۇ.كېسىش يۆنىلىشىنى ۋېرتىكالغا يېقىنلاشتۇرۇش ئۈچۈن يان تەرەپتىكى يانتۇ بۇلۇڭ چوقۇم ئاكتىپ بولۇشى كېرەك.قاپارتما بۇلۇڭى مۇسبەت بولغان ياخشى ، ئەمما ئۆزەكنى ئېلىۋېتىش ئىقتىدارى ناچار بولغان تەقدىردىمۇ ، ئادەتتە قاپاق بۇلۇڭىنى مەنپىي قىلىشقا ئىشلىتىلىدۇ ، ئەمما يەنىلا كېسىش ئۈنۈمىنىڭ ئاكتىپ قىممىتىنى ساقلاپ قالىدۇ.

يوللانغان ۋاقتى: 10-ئاينىڭ 22-كۈنىدىن 22-كۈنىگىچە